Pengilatan laju tinggi membolehkan penggunaan kadar paip yang lebih besar, yang adalah 5 hingga 10 kali lebih tinggi daripada pengilatan biasa, dan kadar pengalihan bahan dalam masa unit boleh ditingkatkan sebanyak 3 hingga 6 kali. Apabila memproses komponen yang memerlukan

jumlah pengaliran logam yang besar, masa pemprosesan boleh dikurangkan secara ketara.

Kerana kedalaman dan lebar pemotongan yang sangat dangkal dan sempit dalam pemotongan berkelajuan tinggi, daya potong adalah kecil. Berbanding dengan pemotongan konvensional, daya potong boleh dikurangkan sekurang-kurangnya 30%, yang dapat mengurangkan deformasi pemprosesan bagi komponen dengan kekakuan yang lemah, menjadikan ia mungkin untuk memotong beberapa benda kerja dinding nipis yang halus.

Kerana frekuensi pemberian alat potong jauh dari frekuensi semula jadi sistem proses apabila diputarkan pada kelajuan tinggi, ia tidak akan menyebabkan getaran terpaksa pada sistem proses dan memastikan keadaan pemprosesan yang lebih baik. Kerana kedalaman potongan, lebar potongan dan daya potongan adalah sangat kecil, pembolehubah alat dan benda kerja adalah kecil, ketepatan saiz dipertahankan, lapisan kegagalan potongan diperlahkan, tekanan sisa adalah kecil, dan pemprosesan tepat-tinggi dan kasar-rendah dicapai.

Pemotongan mesin berkecepatan tinggi adalah teknologi canggih untuk abad ke-21, dengan ciri utama yaitu efisiensi tinggi, ketepatan tinggi, dan kualitas permukaan tinggi. Dalam industri otomotif, penerbangan, pembuatan cetakan, alat ukur, dan lain-lain, ia telah digunakan secara semakin meluas, dan telah mencapai manfaat teknis dan ekonomi yang signifikan, menjadi komponen penting dalam teknologi manufaktur canggih masa kini.

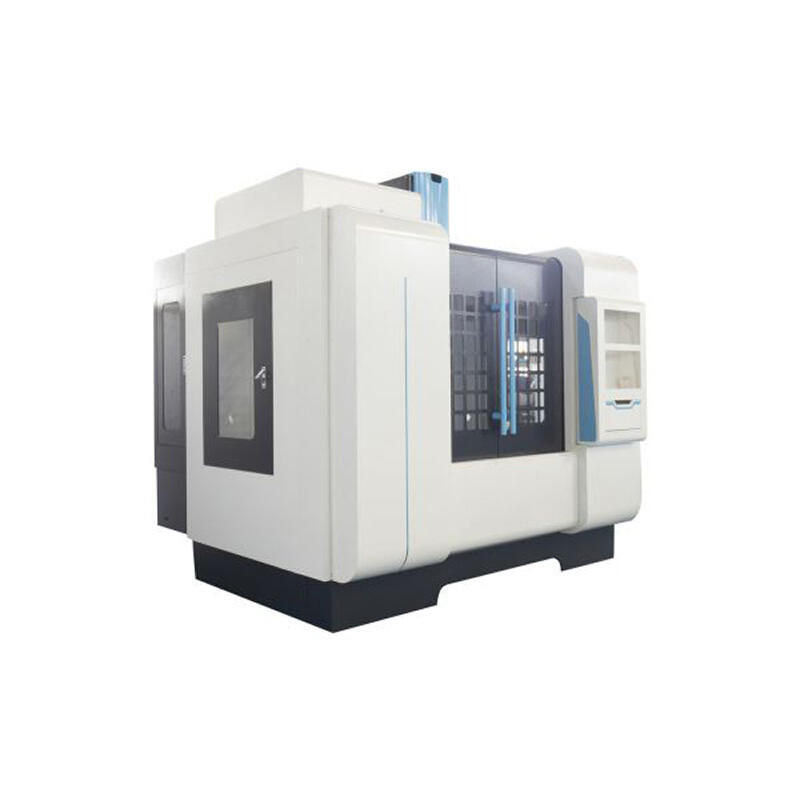

|

Jenis Mesin |

Kedudukan tunggal |

ATMS-GS960 |

ATMS-GS1160 |

| Meja kerja |

Saiz meja L*W |

mm |

1050*500 |

1200*600 |

| Kapasiti maksimum |

kg |

300 |

800 |

| Slot-T |

tidak/mm |

18*5*100 |

18*5*100 |

| Jarak tempuh |

Paksi X/Y/Z |

mm |

900/600/550 |

1100/600/600 |

| Jarak dari hujung spindle ke bench kerja |

mm |

185-685 |

175-775 |

| Jarak dari pusat spindle ke tiang laras |

mm |

600 |

645 |

| Bentuk trek |

/ |

Panduan garis |

Panduan garis |

| Spindle |

Lubang kerucut pala |

mm |

BT40 $ 150 |

BT40 150 |

| Kelajuan spindel |

rpm |

15000 |

15000 |

| Mod penghantaran pala |

/ |

Dipacu terus |

Dipacu terus |

| Motar |

Motor spindle (motor) |

kw |

7.5-11 |

7.5-11 |

| Motor servo tiga paksi X |

/ |

a22 |

a22 |

| Motor servo tiga paksi Y |

/ |

a22 |

a22 |

| Motor servo tiga paksi Z |

/ |

a22 |

a22 |

| Memotong air moto |

m3/j-m |

4-40 |

4-40 |

| Ketepatan |

kedudukan |

mm |

±0.005 |

±0.005 |

| Penentuan semula kedudukan |

mm |

±0.003 |

±0.003 |

| Pemakanan |

Pemberian pantas paksi X/Y/Z |

m/min |

48/48/36 |

48/48/36 |

| Pemberian pemotongan maksimum |

mm/min |

10000 |

10000 |

| Pemakanan |

L/p/t |

m |

2800*2600*2800 |

3250*2850*2750 |

| Berat |

T |

6.6 |

8 |

| Saiz mesin |

Sistem pelumatan pemberian automatik |

Pengetapan kaku |

Lampu peringatan LED |

Mesin tetapan pisaaran automatik |

| Lembaran penutup logam tersegel sepenuhnya |

Penyejuk udara |

Penyinaran LED |

|

| Senapang tiup tangan |

Penyejuk minyak |

Semprotan cincin poros |

|

| Aksesori pilihan |

Tiga paksi peratur grating |

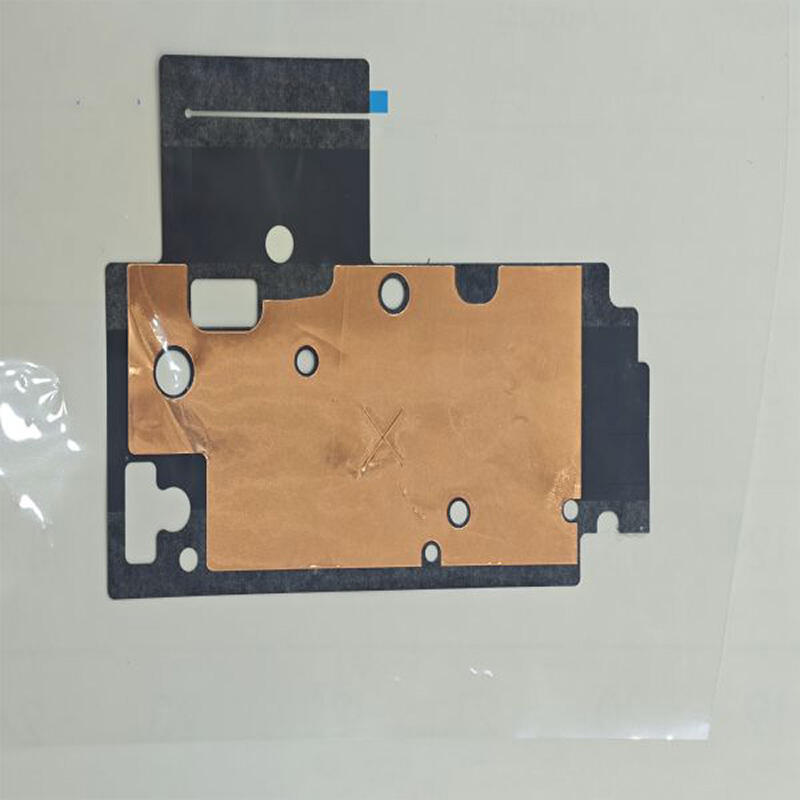

Pengesan patah alat |

Pengilang mata bor |

Sistem pemulihan minyak |

| Pengeluaran pusat spindle |

Perpustakaan penggunting cakera |

Paksi keempat |

|

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

CA

CA

TL

TL

ID

ID

LT

LT

UK

UK

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

MS

MS

GA

GA

CY

CY

IS

IS

BN

BN

MN

MN

MY

MY

UZ

UZ