Die extreme Präzision und der Nutzen der EDM-Technologie

Drahtgeführte Elektroerosion (oder Wire EDM) ist eine interessante und hochpräzise Technologie, die in der Fertigungsindustrie eingesetzt wird. Diese fortschrittliche Technik wird verwendet, um komplexe und hochpräzise Teile herzustellen, die in den Luft- und Raumfahrt-, Medizin- und Automobilindustrien eingesetzt werden.

Die EDM-Thermen sind im Vergleich zu traditionellen EDM-Methoden relativ präziser. Dazu benutzt es einen dünnen, elektrisch geladenen Draht, um Material zu durchschneiden. Der Draht, der unter anderem aus Kupfer oder Messing (einschließlich Wolfram) besteht, ist so dünn, daß er fast wie ein Haar sein kann und von einem computergestützten System sehr genau gesteuert wird.

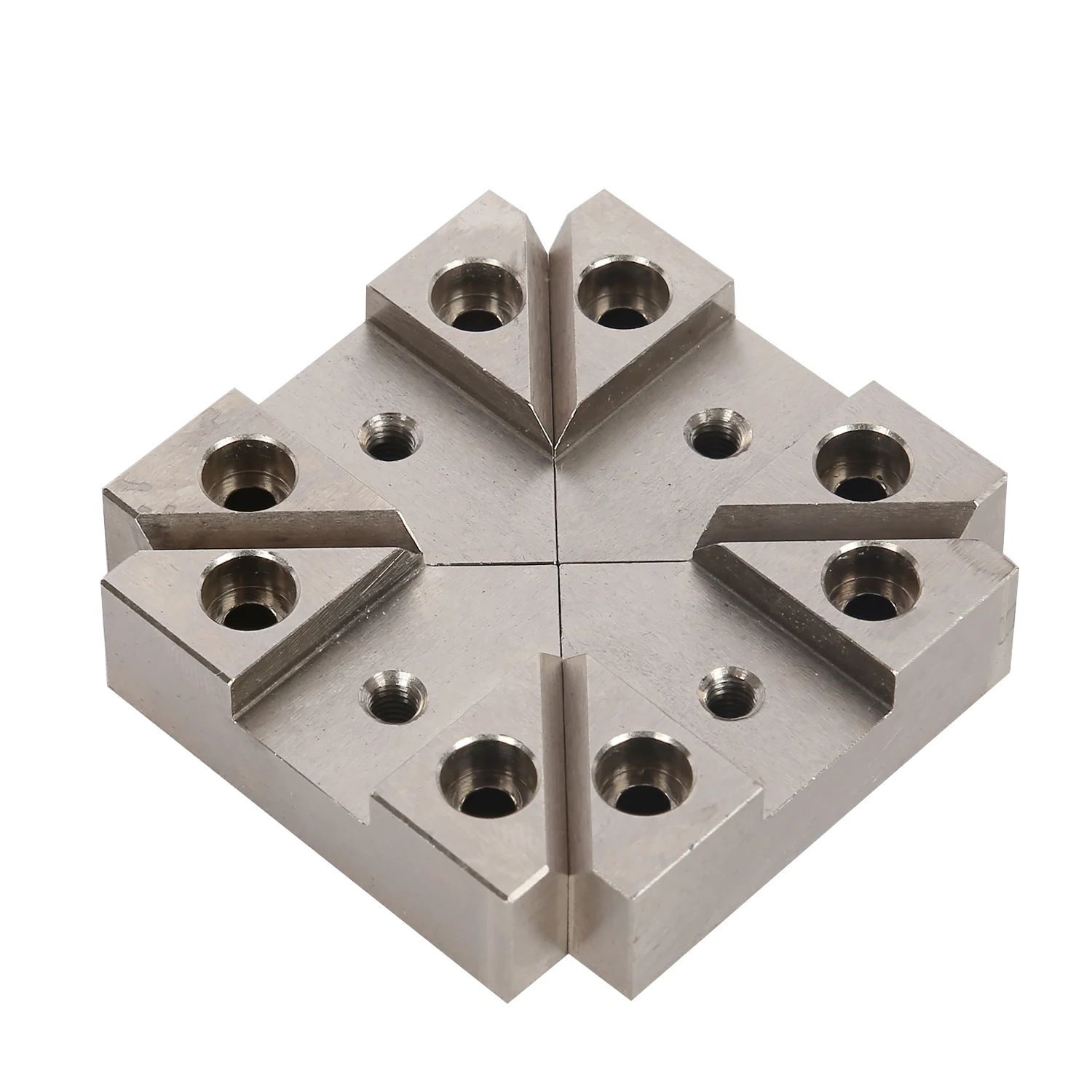

Die Methode umfaßt den Draht, auf dem elektrische Impulse hin und her bewegt werden. Die Leitungen, die es mit submillimetergenauer Präzision abstimmen kann, halten den Draht fest. Diese Form kann dank des Computers der Maschine leicht mit großer Präzision herausgeschnitten werden, sie kann sehr komplizierte Designs extrem genau machen; es ist eine Top-Fertigung für Formen.

Die Draht EDM-Technologie gibt Herstellern die Möglichkeit, komplexe Formen und Strukturen herzustellen, die mit traditionellen Methoden schwer oder gar nicht möglich wären. Die Präzision, zu der die Maschine fähig ist, ist atemberaubend, wobei Teile mit einer Genauigkeit hergestellt werden können, die über das hinausgeht, was ein ungeübtes Auge sehen kann – in manchen Fällen könnte es sich auf einen menschlichen Haar legen!

Vorteile: Diese Technologie ist einer der wichtigsten Schlüssel zur Bearbeitung von Metallen wie Titan, Edelstahl und Aluminium. Diese Materialien sind wichtige Bestandteile bei der Produktion einer Vielzahl von Produkten, darunter Medizingeräte und Flugzeugrumpfkonstruktionen bis hin zu Autoteilen.

Leitfaden: Vorteile und Anwendungen der Draht EDM-Bearbeitung

Drahtgeführte EDM-Bearbeitung ist unerlässlich für Branchen, die Präzision in ihren Fertigungsprozessen auf den Punkt setzen. Diese Technologie wird zunehmend eingesetzt, um präzise, komplexe Teile in zahlreichen Branchen herzustellen – von Luft- und Raumfahrt über Automobilanwendungen bis hin zu medizinischen Geräten und elektronischen Komponenten.

Wire EDM setzt strikte Best Practices ein, um sicherzustellen, dass der Schnitt genau ist. Der ausgewählte Drahttyp muss zum verarbeiteten Material passen. Auch das Arbeiten mit der richtigen Maschine und das Einstellen der optimalen Drahtgeschwindigkeit sind entscheidend für diese Präzisionsstufe.

Einige grundlegende Verbesserungen der Wire EDM-Technologie sind in Sicht, die eine Verbesserung der Effizienz und Präzision versprechen und gleichzeitig erhebliche Betriebskosten sparen. Sie bieten den Maschinen fortschrittliche Einrichtungen wie moderne Funktionen, automatisches Drahtschleifen und integrierte EDM-Schaltungen.

Abschließend möchte ich sagen, daß die Technologie der Wire EDM den Herstellern, die nach detaillierten Formen und Designs suchen, die mit herkömmlichen Methoden nicht möglich wären, viele Vorteile bietet. Die fortgesetzte Entwicklung in diesem Bereich kann letztendlich zu noch mehr Produktivitätsersparnissen führen, was Wire EDM zu einer faszinierenden und faszinierenden Technologie macht, die man besser verstehen kann.

Mehr als 14 Jahre Erfahrung im Bereich Draht-EDM in der Bearbeitung und eine vollständige Werkzeugmaschine, einschließlich CNC-Fräsen, CNC-Drehschnecken, Schleifmaschinen, EDM und Drahtschneiden usw. Wir haben einen Vorteil bei Produkten, die mehrere Prozesse erfordern.

Die Gesamtqualitätskontrolle erfolgt durch volle Beteiligung. Von Beginn der Qualitätskontrolle bis zum Endprodukt wird ein strenger Qualitätskontrollprozess durchgeführt. Die Produkttests erfolgen zwischen der Rohstoffprüfung, der Verarbeitungstest und der Endprüfung. Unsere Testgeräte sind sehr groß. Dazu gehören CMM, Projektoren, Höhenmesser sowie Spektrometer, Härteprüfgeräte und vieles mehr. Wir arbeiten mit zahlreichen lokalen und ausländischen Unternehmen zusammen. Außerdem hat sie ihre verschiedenen Prüfungen bestanden.

Wir haben erfahrene Konstrukteure, die unsere Technologie übertragen. Unsere Designer haben Erfahrung im mechanischen Design. Einige unserer Designer haben mehr als 20 Jahre Erfahrung im Bereich Design. Sie haben sich mit der Verbesserung von Prozessen und Einrichtungen sowie mit der Ausstattung und vielem mehr beschäftigt.

Wir haben ein hochqualifiziertes Einkaufsteam sowie einen Pool an Standardteilen. Wir beauftragen auch Oberflächenbehandlungen und Wärmebehandlungen.