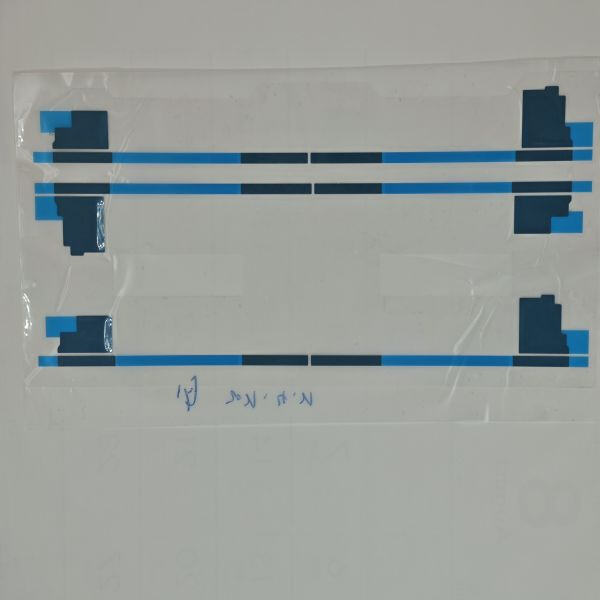

Переваги використання частинок методом діє-вирізання у виготовленні

Щодо виробництва продукції, деталі з фасковим розрізом мають багато переваг. По-перше, їх можна адаптувати під унікальний профіль вашого продукту. Це дозволяє їм бездоганно інтегруватися та покращувати загальну ефективність вашого продукту. Нарешті, деталі з фасковим розрізом мають точні розрізи, тому вони гарантовано будуть правильного розміру для вашого продукту кожен раз.

Друге, компоненти з фасковим розрізом можуть допомогти зменшити втрату матеріалу. Aitemoss точні деталі при CNC обертанні використовує формку, яка була спеціально створена для даної задачі, на відміну від традиційних методів розрізу, таких як пиляння або штампування. Це, у свою чергу, забезпечує використання лише точно необхідної кількості матеріалу для кожного елемента, що зменшує втрати і допомагає створити більш суб'єктивний процес виробництва.

Нарешті, використання компонентів, виготовлених методом вирізання, може значно покращити швидкість та ефективність виробництва. Це також дозволяє виготовляти багато компонентів одночасно, що зазвичай означає значне скорочення часу виробництва. Вартість на один продукт значно зменшується завдяки цій збільшенній ефективності, а нижчі витрати також означають, що шанс помилок або дефектів менший.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

CA

CA

TL

TL

ID

ID

LT

LT

UK

UK

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

MS

MS

GA

GA

CY

CY

IS

IS

BN

BN

MN

MN

MY

MY

UZ

UZ