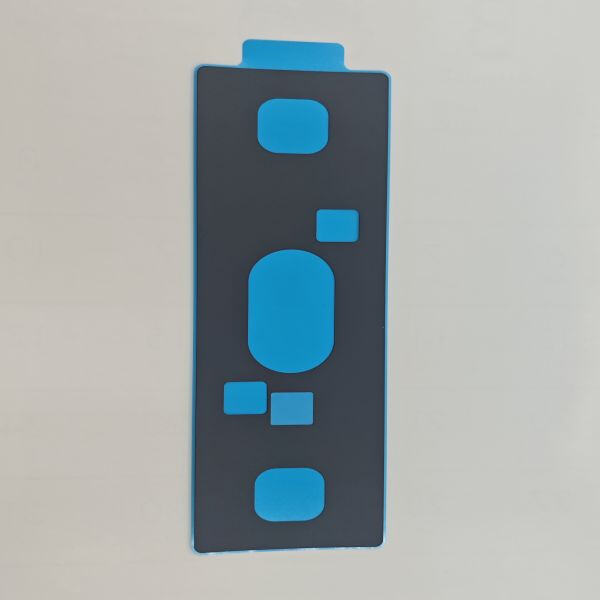

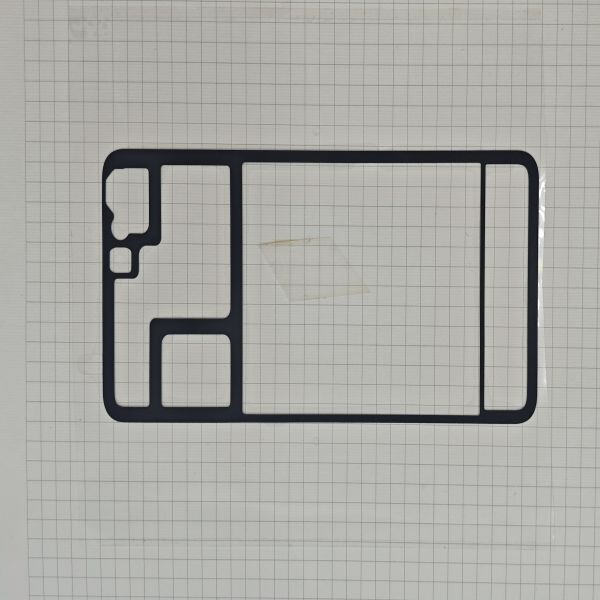

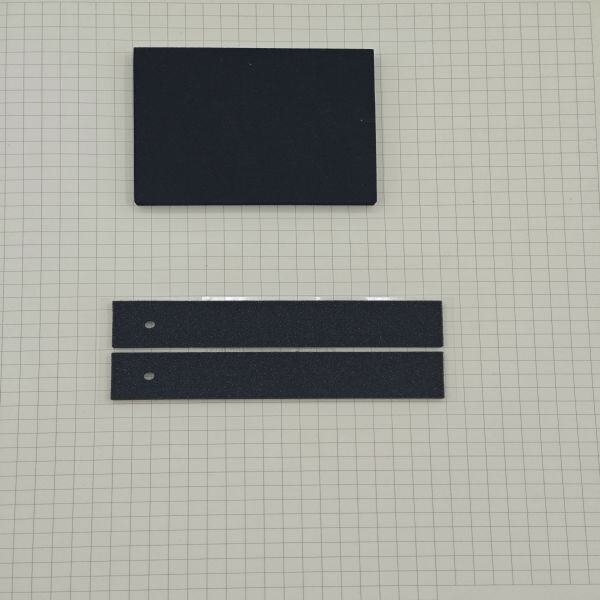

Sterbe-Motor Einige Bilder zu Anpassungen für den Sterbeteil Ihres Produktionsprozesses

Es gibt viele Situationen, in denen eine Person Dinge sehr präzise schneiden muss. Sie sind fantastisch im Vergleich zu anderen möglichen Schnittmethoden. Unabhängig von Ihrem Beruf, benutzerdefinierte Aluminiumbearbeitung Bei Aitemoss reicht das Spektrum von Autoteilen bis hin zu Krankenhäusern – die Verwendung von maßgeschneiderten Sterbeprozessen könnte Ihre Arbeit mit hoher Wahrscheinlichkeit verbessern.

Genauigkeit, im Kontext von Schnittvorgängen, dreht sich darum, so präzise zu sein, dass man es jedes Mal genau richtig machen muss. Hier sind einige Punkte, die dir helfen können, perfekte Schnitte durch individuelles Schneiden zu erreichen für angepasste CNC von Aitemoss.

Gute Materialien werden verwendet – Stelle sicher, dass das Material, das du verwendest, eine gleichmäßige Dicke und Gewicht hat, um einen gleichmäßigen Schnitt zu erhalten.

Entwerfe ein gutes Schneidewerkzeug – Zusammenarbeit mit jemandem, der sich wirklich mit Schneidewerkzeugen auskennt, kann dir helfen, eines zu entwerfen, das am besten deinen Bedürfnissen entspricht.

Kontrolliere den Schnitt Du kannst viele Aspekte beeinflussen, wie tief die Klinge schneidet oder wie stark sie gegen Holz drückt und bei welcher Geschwindigkeit. Stelle sicher, dass du auch über diese Dinge Kontrolle hast.

Betrachte Automatisierung: Einige Geräte können viel mehr Funktionen ausführen und erfordern deutlich weniger Arbeitskraft. Verwende Maschinen, die durch spezialisierte Software gesteuert werden.

Die Vorteile des individuellen Schneidens

Maßgeschneiderte Schneidteile bieten viele Vorteile für verschiedene Arten von Herstellern. Durch eine genauere und konsistent bessere Schneidtechnik kann eine hohe Qualitätskontrolle gewährleistet werden, was bedeutet, dass die Arbeit immer wieder besser ist und Fehler reduziert werden. Dieser Prozess beendet die Arbeit schneller - ein maßgeschneidertes Schneiden bietet auch schnellere Fertigstellung bei gleichzeitiger Sicherstellung der Qualität. Damit können Sie die Aufgaben schneller und mit mehr Effizienz abschließen.

Weniger Verschwendung: Präzises Schneiden spart Material und reduziert Fehler.

Kostensenkung: Maßgeschneidertes Schneiden erhöht die Produktivität, indem es die im Fertigungsprozess verbrauchten Ressourcen minimiert. Eine weitere Möglichkeit, wie Maschinen Ihnen Geld sparen können, besteht darin, weniger Arbeitskräfte einzusetzen und Ihre Arbeit schneller auszuführen.

Maßgeschneidertes Schneiden ist ein Prozess, der auf verschiedene Weisen durchgeführt werden kann. Hier sind einige Überlegungen zu häufigeren Methoden und Vergleichen, damit Sie die beste für Ihre Bedürfnisse auswählen können, maßanfertigungsdienstleistung von Aitemoss:

Gerade Schneidwerkzeuge sind genauer, während die runden schneller schneiden.

Da sie aus einer Anzahl schlanker Schneidblätter gefertigt werden, bestehen einige lediglich aus einem einzigen massiven Stück. Die schlanken sind günstiger und können komplexe Formen ausführen, während die massiven sehr genau sind und nicht leicht brechen.

Wie implementiert man benutzerdefiniertes Sterbeausstoß am besten?

Es ist der Punkt, an dem kreative Sterbeausstoß den Herstellern in verschiedenen Bereichen dienen kann. Wenn Sie Dinge besser, billiger oder mehr haben möchten, erstellen Sie einfach den benutzerdefinierten Sterbeausstoß! Verwenden Sie bewährte Methoden und arbeiten Sie mit Experten für Schneidwerkzeuge, kann ein benutzerdefinierter Sterbeausstoß für Ihren Arbeitsablauf von Vorteil sein.

Maßgeschneiderte Schneidteile bieten eine Vielzahl von außergewöhnlichen Vorteilen, um Ihre Produktionsprozesse zu verbessern, unabhängig von der Branche, in der Sie tätig sind. Ein weiterer Grund, warum maßgeschneiderte Schneidlösungen Ihre Operationen verbessern und verlässliche Ergebnisse liefern können, liegt in der Optimierung der Qualitätskontrollstandards sowie im Erreichen der Produktionsanforderungen. Dieser umfangreiche Artikel behandelt die Details von maßgeschneiderten Schneidteilen, hebt Tipps und Vorteile hervor sowie Kundenfeedbacks und Vergleiche mit anderen Optionen zur Gewinnung von Teilen in optimalen Ergebnissen.

Eine kleine Variation in der Komponentendicke kann zu großen Fehlern und einem erheblichen Anstieg der Abfallmenge führen, wenn zehn oder hundert maßfertigung von Gussteilen gleichzeitig verarbeitet werden. Folgende sind einige wertvollen Vorschläge und Tricks, die garantieren können, dass Sie präzise Schnitte durch die Verwendung von maßgeschneiderten Schneidlösungen ausführen:

Material sorgfältig auswählen: Wenn Sie eine dieser Schneidvorrichtungen verwenden, ist auch das für das Schneiden verwendete Material von großer Bedeutung. Wählen Sie Materialien mit einheitlicher Dicke und Dichte für einen sauberen Schnitt durchgehend.

Schablonenentwurf verbessern: Die Personalisierung Ihres Schablonenentwurfs kann die Genauigkeit erhöhen und Abfall reduzieren. Arbeiten Sie mit einem Schablonenspezialisten zusammen, um benutzerdefinierte Schablonen für Ihr Projekt zu erstellen.

Schnitt kontrollieren: Klingendimensionen und -höhe, Druck sowie Geschwindigkeit können die Qualität eines Schnitts beeinflussen.

Quelle: Unsplash Planen Sie Automatisierung – Die Automatisierung Ihrer Schneidprozesse kann Produktionsraten erhöhen und die Notwendigkeit für Arbeitskräfte verringern. Sehen Sie sich softwaregesteuerte Schneidmaschinen an, um Produktionsabläufe zu optimieren.

Beschreibung der Vorteile und Nutzen

Ein Vorteil von maßgeschneiderten Schneidteilen für Hersteller besteht darin, dass sie mit einer Vielzahl von Artikeln aus verschiedenen Branchen angeboten werden. Maßgeschneiderte Schneidlösungen haben die Fähigkeit, Ihre Produktionsprozesse auf vielfältige Weise zu beeinflussen, einschließlich der folgenden:

Herausragende Qualitätskontrolle: Maßgeschneidertes Schneiden bedeutet größere Präzision und Genauigkeit, was zu besseren fertigen Produkten führt, die frei von Fehlern sind.

Schnelle Produktionszeiten: Maßgeschneidertes Schneiden bietet Möglichkeiten für schnellere Auftragsabwicklung ohne Qualitätsverluste. Dadurch können wir sehr enge Fristen einhalten und die Produktionsraten insgesamt erhöhen.

Abfallreduzierung: Teile effizienter schneiden, um das Materialausbeute zu maximieren und verlorene Produktionszeit aufgrund von Korrekturen bei Fehlern oder Ausfalls zu reduzieren.

Verbesserung der Kosteneffizienz: Maßgeschneidertes Sterben hilft bei den meisten kurzen Lieferzeiten, da sie den Produktionsablauf optimieren, was zu reduzierten Kosten und weniger Materialverschwendung führt. Darüber hinaus verringert die Automatisierung die Arbeitskosten und erhöht die Effizienz.

Was dir die Bewertungen und Vergleiche beibringen?

Es kann eine Mischung aus kompetenten Sterbe-Lösungen geben. Bewertungen und Vergleiche helfen dir dabei, die beste Option für dich auszuwählen.

Rotary-Sterben vs. Flatbed-Sterben: Rotary-Sterben, das in diesem Fall einen zylindrischen verwendet, den wir ohnehin wollen, ist viel schneller und effizienter, während der Rest eine erheblich höhere Genauigkeit aufweist.

Stahlregelsterben vs. Feststerben: Stahlregelsterben, die anstatt einer dicken Klinge mehrere dünne Klingen verwenden, bieten eine kostengünstige Methode für komplex geformte Teile und sind einfach anpassbar, um die meisten Anwendungen zu decken, während Feststerben den Vorteil in präziseren Details und größerer Haltbarkeit haben.

Externes Sterben im Vergleich zu internen Fähigkeiten: Während es auf den ersten Blick wirtschaftlicher erscheint, diesen Dienst extern zu beauftragen, um die Auswirkungen auf die Effizienz der durchgeführten Arbeiten nicht zu spüren; bedeutet Outsourcing weniger Verantwortung und Eigentümerschaft, was sich stark auf Konsistenz und Wartung auswirkt. Weitere Treiber sind Produktionsanforderungen aufgrund von Vorschriften wie Haltbarkeit, Größe oder Qualität - Ästhetik bei einem festgelegten Wert. Andererseits kann interne Sterbeausrüstung für große Mengen oder spezielle Schnittmuster kosteneffektiv sein.

Halten Sie die Klingen in gutem Zustand und positionieren Sie diese auf einem regelmäßigen Zeitplan, um die Qualität und die Lebensdauer der Schneide zu optimieren.

Stellen Sie sicher, dass es keine Probleme gibt, indem Sie Ihre Schnehafterung fein justieren und ein wachsames Auge darauf haben.

Verfolgen Sie Ihre Produktionsprozesse und Schneidparameter, um konsistente Ergebnisse zu erzielen und so leichter troubleshooten zu können.

Verwendung von Custom Die Cutting Parts, um Ihre Produktionsziele zu erreichen

Hersteller in allen Branchen genießen viele Vorteile keramische CNC-Bauteile . Egal welche Produktionsziele Sie verfolgen, maßgeschneiderte Schneidlösungen können Ihnen helfen, sie durch die Verbesserung der Qualitätskontrollstandards, die Senkung der Kosten oder die Erhöhung der Produktion zu erreichen. Durch die Verwendung präzisen Schneidens für Ihr Unternehmen können Sie Erfolg erzielen, indem Sie die besten Praktiken befolgen und mit Schneidexperten zusammenarbeiten.

Wir haben eine Gesamtqualitätskontrolle und Beteiligung bei individuell gefertigten Schablonenschneideteilen. Vom initialen Qualitätsvorbeugung bis zum fortschrittlicheren Produkt ist es ein strenger Qualitätsprozess. Die Prüfung des Produkts wird zwischen der Rohstoffprüfung, Verarbeitungsprüfungen und der finalen Prüfung aufgeteilt. Unsere Prüfgeräte sind äußerst umfassend, die wichtigsten Geräte sind CMM-Projektor, Höhenmesser-Tester, Spektrometer und so weiter. Wir arbeiten mit einer Vielzahl an ausländischen und nationalen Unternehmen zusammen. Auch haben wir verschiedene Ebenen von Audits bestanden.

Neben Automatisierung und Wälzmaschinen verfügen wir auch über ein professionelles Einkaufsteam. Wir haben einen großen Lieferanteng pool für Standardteile sowie Auftragsübertragung für Oberflächen- und Wärmebehandlung.

Mehr als 14 Jahre Erfahrung in der Fertigung von individuell geprägten Teilen und vollständige Bearbeitungsausrüstung, darunter CNC-Fräser, Schleifmaschinen, CNC-Drehschneidewerkzeuge, EDM, Drahterodierung und mehr. Wir sind das einzige Unternehmen mit einem klaren Vorteil bei Produkten, die mehrere Prozesse erfordern.

Unsere Technologie wird von erfahrenen Designern begleitet. Unsere Designer haben langjährige Erfahrung im Bereich der individuell geprägten Teile. Einige haben fast 20 Jahre Erfahrung im Design. Sie haben an Prozessverbesserungen, Werkzeugen, Geräte-Design und mehr gearbeitet.